| Jewiki unterstützen. Jewiki, die größte Online-Enzyklopädie zum Judentum.

Helfen Sie Jewiki mit einer kleinen oder auch größeren Spende. Einmalig oder regelmäßig, damit die Zukunft von Jewiki gesichert bleibt ... Vielen Dank für Ihr Engagement! (→ Spendenkonten) |

How to read Jewiki in your desired language · Comment lire Jewiki dans votre langue préférée · Cómo leer Jewiki en su idioma preferido · בשפה הרצויה Jewiki כיצד לקרוא · Как читать Jewiki на предпочитаемом вами языке · كيف تقرأ Jewiki باللغة التي تريدها · Como ler o Jewiki na sua língua preferida |

Polyethylen

| Strukturformel | |||||||

|---|---|---|---|---|---|---|---|

| Allgemeines | |||||||

| Name | Polyethylen | ||||||

| Andere Namen |

| ||||||

| CAS-Nummer | 9002-88-4 | ||||||

| Monomer | Ethen | ||||||

| Summenformel der Wiederholeinheit | C2H4 | ||||||

| Molare Masse der Wiederholeinheit | 28,05 g·mol−1 | ||||||

| Art des Polymers | |||||||

| Kurzbeschreibung |

hellgrau[2] | ||||||

| Eigenschaften | |||||||

| Aggregatzustand |

fest (teilkristallin) | ||||||

| Sicherheitshinweise | |||||||

| |||||||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||||||

Polyethylen (Kurzzeichen PE) ist ein durch Kettenpolymerisation von Ethen (CH2=CH2) hergestellter thermoplastischer Kunststoff mit der vereinfachten Strukturformel

- .

Polyethylen gehört zur Gruppe der Polyolefine und ist teilkristallin und unpolar. Es ist der weltweit mit Abstand am häufigsten verwendete (Standard-) Kunststoff und wird in erster Linie für Verpackungen verwendet.[4] Alle Polyethylen-Typen zeichnen sich durch hohe chemische Beständigkeit, gute elektrische Isolationsfähigkeit und ein gutes Gleichverhalten aus; die mechanischen Eigenschaften sind jedoch nur mäßig (außer PE-UHMW).

Historische Informationen

Polyethylen wurde im Jahre 1898 vom Chemiker Hans von Pechmann entdeckt und am 27. März 1933 als Hochdruckpolyethylen erstmals durch Reginald Gibson und Eric Fawcett in den ICI-Laboratorien in England industriell unter einem Druck von ca. 1400 bar und einer Temperatur von 170 °C hergestellt, wo es sich als weißer, wachsartiger Belag auf der Innenwand des Autoklaven bildete. Als Rohstoff nutzten die Wissenschaftler Ethanol.[5]

Erst 1940 konnte ein wirtschaftlich rentables Herstellungsverfahren entwickelt werden. 1953 entwickelten der Deutsche Karl Ziegler und der Italiener Giulio Natta den Ziegler-Natta-Katalysator, mit dessen Hilfe eine Polymerisation von Ethen ebenfalls bei Normaldruck möglich wurde. Dafür erhielten die Wissenschaftler 1963 den Nobelpreis für Chemie. Als moderne Alternative zu Ziegler-Natta-Katalysatoren zählen die Metallocenkatalysatoren. Diese waren bereits 1950 bekannt, der Durchbruch gelang allerdings erst 1973, als Reichert und Meyer geringe Mengen Wasser zu einem System aus Titanocen und Alkylaluminiumchlorid hinzufügten. Die Metallocenkatalysatoren erzeugen Polyethylen mit engeren Verteilungen der molaren Masse und gleichmäßigerem Co-Monomereinbau als die Ziegler-Natta-Katalysatoren. In den 1980er Jahren führten Kaminsky und Sinn weitgehende Untersuchungen zum System Metallocen/Methylaluminoxan durch.

Kommerziell wird Polyethylen in großen Mengen seit 1957, vor allem in Rohrleitungssystemen für die Gas- und Wasserversorgung, für Kabelisolierungen und in Verpackungsmaterialien, etwa als Schrumpffolienverpackung, eingesetzt.

Gelegentlich wird die Bezeichnung Polyethen verwendet, um die historische Bezeichnung für Ethen zu vermeiden. Nach IUPAC werden Polymere nach der Wiederholungseinheit in der Kette bezeichnet,[6] wodurch sich die Bezeichnung Polymethylen ergäbe. Diese wird jedoch nicht verwendet, da es bei einer Herstellung durch Ethen keine Polyethylen-Moleküle mit ungerader Anzahl Kohlenstoffatome geben kann.

PE-Typen

Man unterscheidet zwischen:

- PE-HD (HDPE)

- schwach verzweigte Polymerketten, daher hohe Dichte zwischen 0,94 g/cm3 und 0,97 g/cm3, („HD“ steht für „high density“).

- PE-LD (LDPE)

- stark verzweigte Polymerketten, daher geringe Dichte zwischen 0,915 g/cm3 und 0,935 g/cm3, („LD“ steht für „low density“).

- PE-LLD (LLDPE)

- lineares Polyethylen niederer Dichte, dessen Polymermolekül nur kurze Verzweigungen aufweist. Diese Verzweigungen werden durch Copolymerisation von Ethen und höheren α-Olefinen (typischerweise Buten, Hexen oder Octen) hergestellt („LLD“ steht für „linear low density“).

- PE-HMW

- hochmolekulares Polyethylen. Die Polymerketten sind länger als bei PE-HD, PE-LD oder PE-LLD, die mittlere Molmasse liegt bei 500–1000 kg/mol („HMW“ steht für „high molecular weight“).

- PE-UHMW

- ultrahochmolekulares HDPE mit einer mittleren Molmasse von bis zu 6000 kg/mol und einer Dichte von 0,93–0,94 g/cm3 („UHMW“ steht für „ultra high molecular weight“).

| Eigenschaft | PE-LD | PE-HD | PE-LLD |

|---|---|---|---|

| Spannung an der Streckgrenze in N/mm2 | 8,0–10,0 | 20,0–30,0 | 10,0–30,0 |

| Dehnung an der Streckgrenze in % | 20 | 12 | 16 |

| Dielektrizitätszahl | 2,4 | – | – |

| Dichte in g/cm3 | 0,915–0,935 | 0,94–0,97 | 0,87–0,94 |

| Schmelzpunkt in °C | 130–145 [7] | 130–145 [8] | 45–125 [7] |

| Glastemperatur in °C | −100 [9] | –70 [9] | |

| Kristallinität in % | 40–50 | 60–80 | 10–50 |

| Elastizitätsmodul bei 23 °C in N/mm2 | ~200 | ~1000 | 60–600 |

| Chemische Beständigkeit | bedingt beständig, außer starken Oxidationsmitteln[7] |

beständig, außer starken Oxidationsmitteln[8] |

bedingt beständig |

| Wärmeformbeständigkeit in °C | 80 | 100 | 30–90 |

| Thermischer Ausdehnungskoeffizient | 1,7 · 10−4 K−1 | 2 · 10−4 K−1 | 2 · 10−4 K−1 |

Molekularer Aufbau der PE-Typen

Das unterschiedliche Werkstoffverhalten der verschiedenen Polyethylen-Typen lässt sich durch ihren molekularen Aufbau erklären. Die größte Rolle spielen dabei Molekulargewicht und Kristallinität, wobei die Kristallinität wiederum von Molekulargewicht und Verzweigungsgrad abhängig ist. Je weniger die Polymerketten verzweigt sind und je geringer das Molekulargewicht ist, desto höher ist der kristalline Anteil im Polyethylen. Der kristalline Anteil beträgt zwischen 35 % (PE-LD/PE-LLD) und 80 % (PE-HD). Innerhalb von Kristalliten besitzt Polyethylen eine Dichte von 1,0 g·cm−3, in amorphen Bereichen 0,86 g·cm−3. So besteht zwischen Dichte und kristallinem Anteil eine beinahe lineare Beziehung.[10]:228

Schematisch lässt sich der Verzweigungsgrad der einzelnen Polyethylen-Typen wie folgt darstellen:

| PE-HD | |

| PE-LLD | |

| PE-LD |

|

In der Abbildung sind Polyethylen-Hauptketten und Kurzkettenverzweigungen sowie Nebenkettenverzweigungen gezeigt. Die Polymerketten sind linear dargestellt.

In der Abbildung sind Zahl und Länge der Verzweigungsstellen zu erkennen. Die Verzweigungen werden in Kurzkettenverzweigungen und Langkettenverzweigungen eingeteilt.

Kettenverzweigungen

Die Eigenschaften von Polyethylen sind stark von der Art und Anzahl der Kettenverzweigungen abhängig, je nachdem ob es im Hochdruckverfahren (s. u., ausschließlich PE-LD) oder im Niederdruckverfahren (hergestellt im Niederdruck-Verfahren, s.u., alle anderen PE-Sorten) hergestellt wurde. Polyethylen hergestellt im Hochdruck-Verfahren wird durch radikalische Polymerisation PE-LD hergestellt, dabei entstehen sowohl zahlreiche Kurzkettenverzweigungen wie auch Langkettenverzweigungen. Kurzverzweigungen bilden sich durch intramolekulare Kettenübertragungsreaktionen. Es handelt sich stets um Butyl- oder Ethyl-Seitengruppen, da die Reaktion nach dem folgenden Mechanismus verläuft:

Das reaktive Kettenende (CH2-Gruppe mit Radikal) greift über einen sechsgliedrigen Übergangszustand die Polymerkette an (Backbiting). Dort lagert sich dann ein Ethen-Monomer an (obere Zeile). Wenn die Reaktion an dieser Stelle "normal" weiterläuft, verbleibt das bisherige Kettenende als Butyl-Seitengruppe (A), siehe unten links. Wenn es hingegen nochmals zu einem intramolekularen Angriff kommt entstehen zwei benachbarte Ethyl-Seitengruppen (B), siehe unten rechts.

Im Niederdruckverfahren kommt es kaum zu Kettenübertragungsreaktionen, sodass nur selten Langkettenverzweigungen und damit insgesamt nur schwach verzweigte PE-Ketten erzeugt werden. Völlig lineares (unverzweigtes) PE lässt sich jedoch auch im Niederdruckverfahren nicht herstellen (sondern nur durch die Zersetzung von Diazomethan, was kommerziell jedoch keine Bedeutung besitzt). Stattdessen werden im Niederdruckverfahren absichtlich Kurzkettenverzweigungen durch die Verwendung von Comonomeren wie 1-Buten oder 1-Octen eingeführt.[10]:234 Diese statistischen Kurzkettenverzweigungen reduzieren die Kristallinität und verbessern so Bearbeitbarkeit und Flexibilität.[10]:234 Auf diese Weise werden sowohl PE-HD wie auch PE-LLD hergestellt, PE-LLD jedoch mit einem höheren Comonomer-Anteil und dadurch geringerer Kristallinität.[10]:235 Allgemein entstehen im Niederdruckverfahren Polymere höherer Molmassen. Um die mittlere Molmasse gezielt zu begrenzen (und so Bearbeitbarkeit zu erleichtern), kann im Niederdruckverfahren Wasserstoff zugegeben werden, im Hochdruckverfahren wird dies über die Zugabe von Ethanal erreicht.[11]

Die genauen Eigenschaften des Polyethylens werden durch das gewählte Verfahren bestimmt, sie können anhand der Dichte und des Schmelzflussindexes (MFR) festgemacht werden:

- Mit dem Ziegler-Suspensionspolymerisationsverfahren können Produkte mit Dichten größer als 0,940 g·cm–3 und allen MFR-Werten (190/5) kleiner 100 g/10 min hergestellt werden, einschließlich ultrahochmolekularer Polyethylene.

- Mit dem Phillips-Suspensionspolymerisationsverfahren können Polyethylene mit Dichten über 0,920 g·cm–3 hergestellt werden, die Produkte weisen dabei eine enge Molmassenverteilung auf. Bei Produkten mit MFR-Werten (190/2,16) größer 0,5 g/10 min ist es jedoch auf Produkte mit höherer Dichte und breiter Molmassenverteilung beschränkt.

- Mit dem Gasphasen-Polymerisationsverfahren können Polyethylene fast aller Dichten hergestellt werden, mit Ausnahme sehr geringer Dichten (faktisch Elastomere) und mit Ausnahme sehr hoher und sehr niedriger MFR-Werte (PE-UHMW und PE-Wachse).

- Mit dem Lösungspolymerisationsverfahren können Polyethylene beliebiger Dichte hergestellt werden, es ist jedoch auf Produkte mit MFR-Werten größer 0,5 g/10 min beschränkt.

- Mit dem Hochdruck-Polymerisationsverfahren lassen sich Polyethylene mit Dichten zwischen 0,915 bis maximal 0,935 g·cm–3 und einem MFR über 0,25 g/10 min herstellen.

Zahlreiche andere Eigenschaften stehen ebenfalls in engem Zusammenhang mit Dichte und MFR und können daher ebenfalls über die Wahl des Produktionsverfahrens eingestellt werden.

Eigenschaftsspektrum

Durch eine korrekte Wahl von Produktionsverfahren, Produktionsbedingungen, Anteil und Art von Comonomeren, Katalysatoren etc. können gezielt Polymere mit erwünschten Eigenschaften hergestellt werden; neben harten oder weichen Kunststoffen sind auch Wachse, Fette und sogar Öle aus Polyethylen möglich.

Dabei sind Eigenschaften, die nur eine geringe Bewegung der Teile einer Probe relativ zueinander erfordern, stärker von der Kristallinität und weniger vom Molekulargewicht der Probe abhängig; dies umfasst Schmelzpunkt, Erweichungspunkt, Elastizitäts- und Biegemodul, Streckgrenze und Oberflächenhärte. Eigenschaften die eine umfassendere Bewegung der Teile einer Probe umfassen sind dagegen stärker vom Molekulargewicht abhängig, dies umfasst die Zugfestigkeit, den Versprödungspunkt bei niedrigen Temperaturen und die Reißfestigkeit.[12]

Die allgemeinen mechanischen Eigenschaften in Abhängigkeit von Kristallinität und Kettenlänge können der Abbildung entnommen werden. Es ist zu erkennen, dass Substanzen mit hoher Kristallinität hart und spröde, solche mit niedriger Kristallinität weich und zäh sind. Genauer kann gesagt werden, dass eine hohe Kristallinität zu hoher Dichte, Steifigkeit, Härte, Abriebfestigkeit, Gebrauchstemperatur und Chemikalienbeständigkeit führt. Hingegen sind bei geringer Kristallinität (hohem amorphen Anteil) Festigkeit, Zähigkeit, Kerbunempfindlichkeit sowie Spannungsrissbeständigkeit stärker ausgeprägt. Gleichzeitig ist zu erkennen, dass Polyethylen mit sinkendem Molekulargewicht irgendwann seinen Kunststoffcharakter verliert und zunächst wachs-, dann fett- und schließlich ölartig wird. Dies wird beispielsweise auch zur Herstellung von Polyethylenwachs aus Polyethylen durch thermisches Cracken genutzt.[12][10]:228

Eigenschaften

Das Eigenschaftsprofil von Polyethylen kann in mechanische, chemische, elektrische, optische und thermische Eigenschaften unterteilt werden.[10]

Mechanische Eigenschaften

Polyethylen ist von niedriger Festigkeit, Härte und Steifigkeit, besitzt aber eine hohe Dehnbarkeit und Schlagzähigkeit sowie eine geringe Gleitreibung. Bei andauernder Krafteinwirkung tritt starke Kriechverformung ein, die durch den Zusatz von Kurzfasern reduziert werden kann. Bei Berührung fühlt sich Polyethylen wachsartig an, in Wärme dehnt es sich stark aus.

Thermische Eigenschaften

Die Verwendbarkeit wird dadurch eingeschränkt, dass PE bei Temperaturen von über 80 °C erweicht (HDPE, niederkristalline Typen erweichen früher).

Chemische Eigenschaften

Polyethylen besteht aus unpolaren, gesättigten, hochmolekularen Kohlenwasserstoffen. Es ähnelt daher in seinem chemischen Verhalten dem Paraffin. Die einzelnen Makromoleküle sind chemisch nicht verbunden. Sie neigen wegen des symmetrischen Molekülaufbaues zur Kristallisation, insgesamt ist es teilkristallin. Durch höhere Kristallinität erhöhen sich Dichte sowie mechanische und chemische Stabilität.

Polyethylen besitzt eine hohe Beständigkeit gegen Säuren, Laugen und weitere Chemikalien.

Polyethylen nimmt kaum Wasser auf. Die Gas- und Wasserdampfdurchlässigkeit (nur polare Gase) ist niedriger als bei den meisten Kunststoffen; Sauerstoff, Kohlendioxid und Aromastoffe lässt es hingegen gut durch.

Durch Sonneneinstrahlung kann PE verspröden, meist wird Ruß als UV-Stabilisator eingesetzt.

Es verbrennt rückstandslos mit tropfender, heller Flamme, auch nach Entfernen der brandauslösenden Flamme. Das Brandabgas riecht ähnlich dem einer Wachskerzenflamme.

Polyethylen ohne geeignete Vorbehandlung ist nicht oder nur schlecht zu bedrucken oder zu kleben.

Elektrische Eigenschaften

Polyethylen ist ein guter elektrischer Isolator. Es besitzt gute Kriechstrombeständigkeit, lädt sich jedoch leicht elektrostatisch auf (was durch Zusätze von Graphit, Ruß oder Antistatika reduziert werden kann).

Optische Eigenschaften

PE kann je nach thermischer Vorgeschichte und Schichtdicke fast glasklar (transparent), milchig-trüb (transluzent) oder undurchsichtig (opak) sein. PE-LD besitzt dabei die größte, PE-LLD eine etwas geringere und PE-HD die geringste Transparenz. Transparenz wird durch Kristallite reduziert, wenn sie größer als die Wellenlänge des Lichts sind.[13]

Herstellung

Polyethylen wird durch Polymerisation von i. d. R. petrochemisch erzeugtem Ethylengas hergestellt. Die technischen wichtigsten Verfahren zur Herstellung von Polyethylen sind das Hochdruckverfahren für PE-LD und das Niederdruckverfahren für PE-HD und PE-LLD.[10]:232

Hochdruckverfahren

Im Hochdruckverfahren wird Ethen hoher Reinheit durch Spuren von Sauerstoff oder Peroxide als Radikalstarter bei Drücken von 1500 bis 3800 bar und bei 100 bis 200 °C radikalisch polymerisiert. Das Ethen liegt unter diesen Bedingungen im überkritischen Zustand vor. Im Verfahren werden Rührautoklaven (ICI) oder Rohrreaktoren (BASF) eingesetzt. Das Polymerisat wird anschließend bei 200 °C in einen Extruder überführt und granuliert.

Niederdruckverfahren

Im Niederdruckverfahren wird Ethen durch Ziegler-, Metallocen- oder Phillips-Katalysatoren in Lösungspolymerisation, Suspensionspolymerisation oder Gasphasenpolymerisation hergestellt. In der Lösungspolymerisation wird oberhalb von 130 °C z. B. in n-Hexan, Cyclohexan oder Toluol bei bis zu 70 bar polymerisiert. Das Polyethylen verbleibt in Lösung und kann durch Destillation abgetrennt werden. Bei Suspensionspolymerisation wird in aliphatischen Kohlenwasserstoffen oder Benzin bei 60 – 105 °C zwischen 8 und 40 bar polymerisiert. Das Polyethylen ist unlöslich und fällt aus, wodurch die Abtrennung erleichtert wird (z. B. durch Zentrifugation). Die Gasphasenpolymerisation ähnelt einer Massepolymerisation; in ihr wird fein verteilter Katalysator in einem Wirbelbettreaktor bei 85 bis 100 °C und 20 bar von Ethen umströmt und so in der Schwebe gehalten. Das fertige Polyethylen fällt als Pulver an.

Verarbeitung

Fügen von Teilen aus PE

Da die meisten Kunststoffkleber mit Hilfe von Lösungsmitteln (z. B. Aceton) den Kunststoff „anlösen“, funktionieren sie meist nicht mit Polyethylen. Außerdem verhindert die unpolare hydrophobe Oberfläche dies, was auch das Bedrucken von PE stark erschwert. Nach einer Behandlung mit Laser, Plasmen (Hochdruckplasma z.B.„Corona-Entladung“ oder Niederdruckplasma) oder starken Säuren (z.B. Chromschwefelsäure) lässt sich PE jedoch verkleben und bedrucken. Das Kleben von PE ist mit Cyanacrylat-Klebstoffen nach der Vorbehandlung mit einem entsprechenden Polyolefin-Primer problemlos möglich.

Gebrochene Teile aus Polyethylen lassen sich dagegen besser mit einem regelbaren Heißluftgebläse verschweißen.

Chemisch modifiziertes Polyethylen

Polyethylen kann entweder bei der Polymerisation durch unpolare oder polare Copolymere oder nach abgeschlossender Polymerisation durch polymeranaloge Reaktionen modifiziert werden. Verbreitete polymeranaloge Reaktionen für Polyethylen sind Vernetzung, Chlorierung und Sulfochlorierung.

Unpolare Ethylen-Copolymere

α-Olefine

Im Niederdruckverfahren können α-Olefine (z. B. 1-Buten oder 1-Hexen) zugegeben werden, die während der Polymerisation mit in die Polymerkette eingebaut werden. Diese Copolymere erzeugen kurze Seitenketten, wodurch Kristallinität und Dichte herabgesetzt werden. Wie oben erläutert ändern sich dadurch die mechanischen und thermischen Eigenschaften. Insbesondere PE-LLD wird auf diese Weise hergestellt.

Metallocen-Polyethylen (PE-MC)

Metallocen-Polyethylen (PE-m) wird mithilfe von Metallocen-Katalysatoren meist aus Copolymeren (z. B. Ethen/Hexen) hergestellt. Metallocen-Polyethylen besitzt eine vergleichsweise enge Molmassenverteilung, außergewöhnlich hoher Zähigkeit, hervorragenden optischen Eigenschaften und einen gleichmäßigen Comonomer-Anteil. Durch die enge Molmassenverteilung verhält es sich (besonders bei größeren Scherraten) weniger strukturviskos. Metallocen-Polyethylen besitzt einen geringen Anteil niedermolekularer (extrahierbarer) Bestandteile sowie eine niedrige Schweiß- und Siegeltemperatur. Damit eignet es sich besonders gut für den Lebensmittelbereich.[10]:238[14]:19

Polyethylene mit multimodaler Molmassenverteilung

Polyethylen mit multimodaler Molmassenverteilung besteht aus mehreren Polymerfraktionen, die homogen vermischt sind. Solche Polyethylene bieten besonders hohe Steifigkeit, Zähigkeit, Festigkeit, Spannungsrissbeständigkeit sowie einen erhöhten Rissausbreitungswiderstand. Sie bestehen aus gleichen Anteilen höher- und niedermolekularerer Polymerfraktionen. Die niedermolekulareren Anteile kristallisieren leichter und relaxieren schneller. Die höhermolekularen Anteile bilden Verbindungsmoleküle zwischen den Kristalliten und erhöhen so Zähigkeit und Spannungsrissbeständigkeit. Polyethylen mit multimodaler Molmassenverteilung werden entweder in einem zweistufigen Reaktor hergestellt, mit „Bi-Katalysatoren“ (zwei unterschiedliche aktive Zentren auf einem Träger) oder durch Blending in Extrudern.[10]:238

Cycloolefin-Copolymere (COC)

Cyclo-Olefin-Copolymere werden durch Copolymerisation aus Ethen und Cycloolefinen (meist Norbornen) mithilfe von Metallocen-Katalysatoren hergestellt. Die entstehenden Polymere polymere sind amorph und besonders transparent sowie wärmeformbeständig.[10]:239[14]:27

Polare Ethylen-Copolymere

Als Grundmotive für polare Comonomere werden Vinylalkohol (Ethenol, ein ungesättigter Alkohol), Acrylsäure (Propensäure, eine ungesättigte Säure) sowie Ester mit einer der beiden Verbindungen vor.

Ethylen-Copolymere mit ungesättigten Alkoholen

Ethylen/Vinylalkohol-Copolymer (EVOH) ist (formal) ein Copolymer aus PE und Vinylalkohol (Ethenol), das durch (unvollständige) Hydrolyse aus Ethylen-Vinylacetat-Copolymer hergestellt wird (da Vinylakohol selbst nicht stabil ist). EVOH besitzt in der Regel jedoch einen höheren Comonomeranteil als das gewöhnlich verwendete VAC.[15]:239

EVOH wird in mehrschichtigen Folien als Sperrschicht (Barriere-Kunststoff) in Verpackungen verwendet. Da EVOH hygroskopisch (wasseranziehend) ist, nimmt er Wasser aus der Umgebung auf, wobei er seine Sperrwirkung verliert. Er muss daher als Kernschicht von anderen Kunststoffen umgeben sein (etwa PE-LD, PP, PA oder PET). EVOH wird auch gegen Korrosion als Beschichtungsmittel von Straßenlampen, Ampelmasten, Lärmschutzwänden verwendet.[15]:239

Ethylen/Acrylsäure-Copolymere (EAA)

Copolymere aus Ethylen und ungesättigten Carbonsäuren (wie etwa Acrylsäure) zeichnen sich durch gute Haftung auf verschiedenen Werkstoffen, durch Widerstandsfähigkeit gegen Spannungsrisse und durch hohe Flexibilität aus.[16] Sie sind jedoch gegenüber Wärme und Oxidation empfindlicher als Ethylen-Homopolymere. Ethylen/Acrylsäure-Copolymere werden als Haftvermittler eingesetzt.[10]

Wenn im Polymer die Salze einer ungesättigten Carbonsäure vorhanden sind, bilden sich thermoreversible Ionen-Netzwerke, es handelt es sich dann um Ionomere. Ionomere sind glasklare, durchsichtige Thermoplaste, die sich durch eine hohe Haftung auf Metallen, eine hohe Abriebbeständigkeit und hohe Wasseraufnahme auszeichnen.[10]

Ethylen-Copolymere mit ungesättigten Estern

Bei der Copolymerisation von Ethylen mit einem ungesättigten Ester kann sich entweder der Alkoholrest in der Polymer-Hauptkette befinden (wie bei Ethylen-Vinylacetat-Copolymer der Fall) oder der Säurerest (wie bei Ethylen-Ethylacrylat-Copolymer).

Ethylen-Vinylacetat-Copolymere werden ähnlich wie LD-PE durch Hochdruckpolymerisation hergestellt. Der Anteil an Comonomer hat entscheidenden Einfluss auf das Verhalten des Polymers.

Die Dichte nimmt bis zu einem Comonomer-Anteil von 10 % wegen der gestörten Kristallbildung ab. Bei höherem Anteil nähert sich die Dichte der des Polyvinylacetats an (1,17 g/cm3).[15]:235 Durch die sinkende Kristallinität werden Ethylen-Vinylacetat-Copolymere mit steigendem Comonomeranteil weicher. Durch die polaren Seitengruppen werden die chemischen Eigenschaften (gegenüber Polyethylen) deutlich verändert:[10]:224 Witterungsstabilität, Klebrigkeit und Schweißbarkeit steigen mit zunehmendem Comonomeranteil, während die Chemikalienbeständigkeit sinkt. Auch die mechanischen Eigenschaften verändern sich: Spannungsrissbeständigkeit und Zähigkeit in der Kälte steigen, wohingegen Streckspannung und Wärmeformbeständigkeit sinken. Bei sehr hohem Anteil an Comonomeren (etwa 50 %) entstehen kautschukelastische Thermoplaste (thermoplastische Elastomere).[15]:235

Ethylen-Ethylacrylat-Copolymere verhalten sich ähnlich wie Ethylen-Vinylacetat-Copolymere.[10]:240

Vernetzung

Durch verschiedene Verfahren lässt sich aus den thermoplastischen Polyethylenen (PE-LD, PE-LLD, PE-HD) vernetztes Polyethylen (PE-X) herstellen. Durch die Vernetzung lassen sich Tieftemperatur-Schlagzähigkeit, Abriebfestigkeit und Spannungsrissbeständigkeit wesentlich erhöhen, wohingegen Härte und Steifigkeit etwas verringert werden. PE-X schmilzt nicht mehr (analog zu den Elastomeren) und ist thermisch höher belastbar (über längere Zeiträume bis 120 °C, kurzzeitig ohne mechanische Belastung bis 250 °C). Mit zunehmender Vernetzungsdichte nimmt zudem auch der maximale Schermodul zu (auch bei höheren Temperaturen).[17][15] PE-X besitzt damit gegenüber gewöhnlichem PE deutlich erweiterte Einsatzmöglichkeiten.[18] Da PE-X unschmelzbar ist, wird stets das fertige Halbzeug oder das Formteil vernetzt.[10]:224

Einsatzgebiete

PE-X wird als Isolationsmaterial für Mittel- und Hochspannungskabel-Isolierungen, für Warmwasserrohre und für Formteile in der Elektrotechnik, dem Apparatebau und dem Automobilbau verwendet.[17]

Arten der Vernetzung

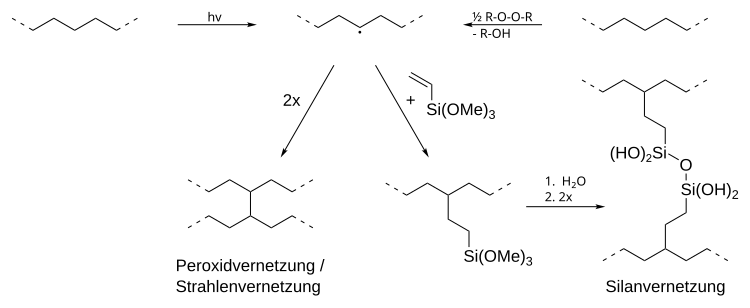

Grundsätzlich wird zwischen Peroxidvernetzung (PE-Xa), Silanvernetzung (PE-Xb), Elektronenstrahlvernetzung (PE-Xc) und Azovernetzung (PE-Xd) unterschieden.[17]

Gezeigt sind die Peroxid-, die Silan- und die Strahlenvernetzung. Bei jedem Verfahren wird zunächst ein Radikal in der Polyethylen-Kette erzeugt (Mitte oben), entweder durch Strahlung (h·ν) oder durch Peroxide (R-O-O-R). Zwei Radikalketten können dann entweder direkt vernetzen (links unten) oder indirekt durch Silan-Verbindungen (unten rechts).

- Peroxid-Vernetzung (PE-Xa): Die Vernetzung von Polyethylen mit Hilfe von Peroxiden (z. B. Dicumylperoxid oder Di-tert-butylperoxid) besitzt auch heute noch eine große Bedeutung. Im sogenannten Engel-Verfahren wird ein Gemisch aus PE-HD und 2 %[19] Peroxid in einem Extruder zunächst bei niedrigen Temperaturen vermischt und anschließend bei hohen Temperaturen (zwischen 200 und 250 °C) vernetzt.[17] Das Peroxid zerfällt dabei zu Peroxidradikalen (RO•), die Wasserstoffatome von der Polymerkette abstrahieren (entfernen), was zu Radikalen in der Polymerkette führt. Wenn diese kombinieren, führt dies zur Vernetzung.[18] Das resultierende Polymernetzwerk ist gleichmäßig, von geringer Spannung und hoher Flexibilität, wodurch PE-Xa weicher und zäher als (strahlenvernetztes) PE-Xc.[17]

- Silanvernetzung (PE-Xb): In Gegenwart von Silanen (z. B. Trimethoxyvinylsilan) kann Polyethylen durch Bestrahlung oder durch eine geringe Menge Peroxid zunächst Si-funktionalisiert werden. In einem Wasserbad erfolgt später durch Hydrolyse eine Bildung von Si-OH-Gruppen, welche dann kondensieren und das PE durch Bildung von Si–O–Si-Brücken vernetzen.[10] Katalysatoren wie Dibutylzinndilaurat können die Reaktion beschleunigen.[19]

- Strahlvernetzung (PE-Xc): Eine Vernetzung von Polyethylen ist auch durch eine nachgeschaltete Strahlenquelle (meist Elektronenbeschleuniger, gelegentlich durch Isotopenstrahler). So werden PE-Erzeugnisse unterhalb des Kristallitschmelzpunkts durch Abspaltung von Wasserstoff vernetzt. Dabei besitzen β-Strahlung eine Eindringtiefe bis 10 mm, ɣ-Strahlung bis 100 mm. Auf diese Weisen kann das Innere oder bestimmte Formbereiche von der Vernetzung ausgenommen werden.[17] Allerdings nimmt die Strahlenvernetzung aufgrund hoher Anlage- und Betriebskosten eine untergeordnete Rolle gegenüber der peroxidischen Vernetzung ein.[15] Im Gegensatz zur Peroxidvernetzung findet die Vernetzung im festen Zustand statt. Dadurch findet die Vernetzung in erster Linie in amorphen Regionen statt, die Kristallinität bleibt größtenteils erhalten.[19]

- Azovernetzung (PE-Xd): Im sogenannten Lubonyl-Verfahren wird ein Polyethylen mithilfe bereits zuvor zugemischter Azoverbindungen nach der Extrusion in einem heißen Salzbad vernetzt.[17][15]

Vernetzungsgrad

Ein niedriger Vernetzungsgrad führt zunächst nur zu einer Vervielfachung der Molmasse der Makromoleküle. Die einzelnen Makromoleküle liegen weiterhin unverbunden und nicht als kovalentes Netzwerk vor. Das Polyethylen, das aus riesigen Molekülen besteht, verhält sich ähnlich Polyethylen mit ultrahohem Molekulargewicht (PE-UHMW), also wie ein thermoplastisches Elastomer.[10]

Bei weiterer Vernetzung (etwa ab einem Vernetzungsgrad von 80 %)[20] werden schließlich auch die einzelnen Makromoleküle zu einem Netzwerk verbunden. Dieses vernetzte Polyethylen (PE-X) ist chemisch gesehen ein Duroplast, es zeigt oberhalb des Schmelzpunkts gummielastisches Verhalten (und kann nicht mehr in der Schmelze verarbeitet werden).[10]

Der Vernetzungsgrad (und damit auch das Außmaß der Veränderung) ist je nach Verfahren unterschiedlich groß. Nach DIN 16892 (Güteanforderungsnorm für Rohre aus PE-X) muss mindestens folgender Vernetzungsgrad erreicht werden:[20]

- bei Peroxidvernetzung (PE-Xa): 75 %

- bei Silanvernetzung (PE-Xb): 65 %

- bei Elektronenstrahlvernetzung (PE-Xc): 60 %

- bei Azovernetzung (PE-Xd): 60 %

Chlorierung und Sulfochlorierung

Chloriertes Polyethylen (PE-C) ist ein kostengünstiges Material mit einem Chlorgehalt zwischen 34 und 44 %. Es wird in Blends mit PVC eingesetzt, da das weiche, kautschukartige Chlorpolyethylen in die PVC-Matrix eingebettet wird und dadurch die Schlagzähigkeit erhöht. Zudem erhöht es die Witterungsbeständigkeit. Es dient auch zur Erweichung von PVC-Folien, ohne dass aus diesen Weichmacher austreten können. Außerdem kann chloriertes Polyethylen peroxidisch zu einem Elastomer vernetzt werden, welches in der Kabel- und Gummiindustrie verwendet wird.[15] Wenn chloriertes Polyethylen anderen Polyolefinen beigefügt wird, setzt es die Entflammbarkeit herab.[10]:245

Chlorsulfoniertes PE (CSM) dient als Ausgangsstoff für ozonbeständigen Synthesekautschuk.[21]

Anwendungsgebiete

Polyethylen ist mit einem Anteil von ca. 29 Prozent der weltweit am meisten produzierte Kunststoff. Im Jahr 2001 wurden 52 Millionen Tonnen hergestellt.

- PE-LD und PE-LLD

- das Material wird vor allem in der Folienproduktion eingesetzt. Typische Produkte sind Müllsäcke, Schrumpffolien und Landwirtschaftsfolien. Ein wichtiges Einsatzgebiet ist die Verwendung als Siegelmedium in Verbundfolien. In geringem Umfang wird PE-LD und PE-LLD auch zur Herstellung von Kabelummantelungen, als Dielektrikum in Koaxialkabeln und für Rohre und Hohlkörper verwendet. Im Jahr 2009 wurde weltweit PE-LD für rund 15,9 Milliarden Euro (22,2 Milliarden US-Dollar) verkauft.[22] Der Weltmarkt für PE-LLD erreichte knapp unter 17 Milliarden Euro (24 Milliarden US-Dollar).[23]

- PE-HD

- Wichtigstes Anwendungsgebiet sind im Blasformverfahren hergestellte Hohlkörper, beispielsweise Flaschen für Reinigungsmittel im Haushalt, aber auch großvolumige Behälter mit einem Fassungsvermögen von bis zu 1000 l (sogenannte IBC). Über 8 Millionen Tonnen, also fast ein Drittel der weltweit produzierten Menge, wurden im Jahr 2007 für dieses Anwendungsgebiet verwendet. Vor allem China, wo erst 2005 Getränkeflaschen aus HDPE eingeführt wurden, ist wegen seines steigenden Lebensstandards ein wachsender Absatzmarkt für starre HDPE-Verpackungen.[24] Durch Extrusion hergestellte HDPE-Platten und HDPE-Folien werden zudem tiefgezogen und in der Verpackungsindustrie verwendet.[25] Außerdem wird PE-HD zu Spritzgussteilen, z. B. Verpackungen und Haushaltswaren, sowie auch zu technischen Artikeln verarbeitet. Zudem werden Fasern, Folien und Rohre aus Polyethylen im Extrusionsverfahren und Vakuumverfahren hergestellt. Aus PE-HD werden auch Folien für den Wasserbau und Deponiebau hergestellt sowie Geogitter und Geovliese für den Deponiebau oder den Straßen- und Böschungsbau. Ein weiteres Einsatzgebiet, das besonders in den Schwellenländern stark wächst, sind Kabelleitungen und Rohre, etwa für die Gas- und Trinkwasserversorgung. Hier werden oft Rohrleitungen des Typs PE-80 oder PE-100 eingesetzt, die Rohre aus Beton oder PVC ersetzen können. PE-HD ist gut schweißbar, bei Verlegung im Erdreich muss die Leitung aber in Sand eingebettet werden.

- PE-UHMW

- wird beispielsweise für Pumpenteile, Zahnräder, Gleitbuchsen, Implantate und Oberflächen von Endoprothesen verwendet, bei denen es auf besonders leichten Lauf bei geringstmöglichem Abrieb ankommt. Fasern aus PE-UHMW gehören, auf ihr Gewicht bezogen, zu den stärksten bekannten künstlichen Fasern.

- PE-X

- Vernetztes PE-X wird unter anderem für Warmwasserrohre und als elektrischer Isolator von Mittel- und Hochspannungskabeln eingesetzt. PE-X wird ebenfalls sehr häufig in der Gas- und Trinkwasserversorgung eingesetzt. Es eignet sich durch seine hohe Kratzfestigkeit (Kratztiefe max. 20 % der Wanddicke) besonders für grabenlose Verlegeverfahren, wie das Spülbohrverfahren oder die Einbringung in das Erdreich mittels Verlegepflug. PE-X besitzt sehr schlechte Schweißeigenschaften, welche eine Verschweißung nur mittels Heizwendelschweißen zulassen.

Recycling-Code für PE-HD

Handelsnamen

Bekannte Handelsnamen sind: Alathon, Dyneema, Hostalen, Lupolen, Polythen, Spectra, Trolen, Vestolen.

Weblinks

Einzelnachweise

- ↑ Abbreviations of Polymer Names and Guidelines for Abbreviating Polymer Names

- ↑ 2,0 2,1 Datenblatt Polyethylene, medium density bei Sigma-Aldrich, abgerufen am 12. April 2011 (PDF).

- ↑ Datenblatt Polyethylen bei AlfaAesar, abgerufen am 19. Februar 2010 (JavaScript erforderlich).

- ↑ Plastics the Facts 2014/2015 auf plasticseurope.org. Abgerufen am 10. Juni 2015.

- ↑ Kenneth S. Whiteley, T. Geoffrey Heggs, Hartmut Koch, Ralph L. Mawer, Woilfgang Immel: Polyolefins. In: Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim 2005, doi:10.1002/14356007.a02_143.pub2.

- ↑ J. Kahovec, R. B. Fox and K. Hatada: Nomenclature of regular single-strand organic polymers (IUPAC Recommendations 2002) in Pure Appl. Chem., 2002, Vol. 74, No. 10, pp. 1921–1956, doi:10.1351/pac200274101921.

- ↑ 7,0 7,1 7,2 Datenblatt Low Density Polyethylen bei Acros, abgerufen am 19. Februar 2010.

- ↑ 8,0 8,1 Datenblatt High Density Polyethylen bei Acros, abgerufen am 19. Februar 2010.

- ↑ 9,0 9,1 Technische Kunststoffe, Hochtemperaturbeständige Polymere (Memento vom 15. Juli 2010 im Internet Archive), Januar 1999 (PDF, 6,5 MB) S. 9, aufgerufen am 12. Mai 2010.

- ↑ 10,00 10,01 10,02 10,03 10,04 10,05 10,06 10,07 10,08 10,09 10,10 10,11 10,12 10,13 10,14 10,15 10,16 10,17 10,18 Der BibISBN-Eintrag Vorlage:BibISBN/9783446430471 ist nicht vorhanden. Bitte prüfe die ISBN und lege ggf. einen neuen Eintrag an.

- ↑ Der BibISBN-Eintrag Vorlage:BibISBN/3527315829 ist nicht vorhanden. Bitte prüfe die ISBN und lege ggf. einen neuen Eintrag an.

- ↑ 12,0 12,1 12,2 R. B. Richards: Polyethylene-structure, crystallinity and properties. In: Journal of Applied Chemistry. 1, Nr. 8, 2007-05-04, S. 370–376. doi:10.1002/jctb.5010010812.

- ↑ Chung, C. I. Extrusion of Polymers: Theory and Practice; 2. ed.; Hanser: Munich [u.a.], 2010.

- ↑ 14,0 14,1 Der BibISBN-Eintrag Vorlage:BibISBN/1859574939 ist nicht vorhanden. Bitte prüfe die ISBN und lege ggf. einen neuen Eintrag an.

- ↑ 15,0 15,1 15,2 15,3 15,4 15,5 15,6 15,7 Domininghaus - Kunststoffe, 8., Berlin Heidelberg: Springer-Verlag 2012, ISBN 978-3-642-16173-5

- ↑ Domininghaus

- ↑ 17,0 17,1 17,2 17,3 17,4 17,5 17,6 Saechtling Kunststoff Taschenbuch 10/2013, ISBN 978-3-446-43729-6 Vorschau auf kunststoffe.de

- ↑ 18,0 18,1 Polymere: Synthese, Eigenschaften und Anwendungen, 1, Springer Spektrum 2014, ISBN 978-3-642-34773-3

- ↑ 19,0 19,1 19,2 Polyethylene. In: Ullmann's Encyclopedia of Industrial Chemistry. . doi:10.1002/14356007.a21_487.pub2.

- ↑ 20,0 20,1 Der BibISBN-Eintrag Vorlage:BibISBN/9783834899194 ist nicht vorhanden. Bitte prüfe die ISBN und lege ggf. einen neuen Eintrag an.

- ↑ Chlorsulfoniertes Polyethylen (CSM) bei ChemgaPedia.

- ↑ Marktstudie Polyethylen-LDPE. Ceresana Research 2010.

- ↑ Marktstudie Polyethylen-LLDPE. Ceresana Research 2010.

- ↑ Marktstudie Polyethylen-HDPE. Ceresana Research 2013.

- ↑ HDPE Kunststoffplatten Abgerufen am 1. Dezember 2013

| Dieser Artikel basiert ursprünglich auf dem Artikel Polyethylen aus der freien Enzyklopädie Wikipedia und steht unter der Doppellizenz GNU-Lizenz für freie Dokumentation und Creative Commons CC-BY-SA 3.0 Unported. In der Wikipedia ist eine Liste der ursprünglichen Wikipedia-Autoren verfügbar. |

![{\displaystyle \left[-\mathrm {CH_{2}{-}CH_{2}} -\right]_{n}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/bc357bde92afd6b336fed95b6c2aaf1a05255df4)