| Jewiki unterstützen. Jewiki, die größte Online-Enzyklopädie zum Judentum.

Helfen Sie Jewiki mit einer kleinen oder auch größeren Spende. Einmalig oder regelmäßig, damit die Zukunft von Jewiki gesichert bleibt ... Vielen Dank für Ihr Engagement! (→ Spendenkonten) |

How to read Jewiki in your desired language · Comment lire Jewiki dans votre langue préférée · Cómo leer Jewiki en su idioma preferido · בשפה הרצויה Jewiki כיצד לקרוא · Как читать Jewiki на предпочитаемом вами языке · كيف تقرأ Jewiki باللغة التي تريدها · Como ler o Jewiki na sua língua preferida |

Stahlerzeugung

Ziel der Stahlerzeugung ist es, Stahl, also Eisenlegierungen mit geringem Kohlenstoffgehalt und gewünschten Eigenschaften für das Gießen oder Schmieden, wie Bruchdehnung, Härte, Rostbeständigkeit oder Umformbarkeit, herzustellen. Den Wirtschaftszweig der Stahlerzeugung nennt man Stahlindustrie.

Ein Stahlwerk ist eine Fabrik in der Metallindustrie, die zumeist mittels Hochöfen Roheisen und aus dem Roheisen dann Stahl produziert. Die Mitarbeiter eines Stahlwerks werden Stahlwerker oder Stahlkocher genannt.

Verfahren

In moderner Zeit wird Stahl zunehmend in integrierten Stahlwerken hergestellt, die die Roheisen- und Rohstahlherstellung (Primärmetallurgie), die Stahlproduktion (Sekundärmetallurgie) und die Halbzeug-Fabrikation in einem Werk integrieren, um Transporte, Energie und damit Kosten zu sparen. Bei der Stahlerzeugung entstehen immer Kohlendioxid und Schlacke als Nebenprodukte.

Primärmetallurgie

In der Primärmetallurgie wird unlegierter Stahl hergestellt. Die beiden wichtigsten Routen sind dabei die Route Hochofen-Konverter (72 % der Welterzeugung) sowie die Elektrostahlroute (27,5 % der Welterzeugung).[1]

Route Hochofen-Konverter

Die Route Hochofen-Konverter besteht aus der Reduktion von Eisenerz zu Roheisen im Hochofen sowie der nachgeschalteten Weiterverarbeitung des Roheisens im Konverter zu Rohstahl.

Hochofen

Beim Hochofenverfahren wird zuerst Roheisen aus Eisenerz mit Hilfe von Koks hergestellt. Danach wird durch weitere Verfahren aus dem Roheisen der Stahl hergestellt, dazu wird in der Regel zusätzlich noch Schrott eingesetzt.

Die Stahlherstellung aus Eisenerz erfolgt gegenwärtig üblicherweise mittels eines Hochofens. Das Eisenerz wird als Stückerz, Pellets oder Sinter zusammen mit dem Reduktionsmittel (Koks) und weiteren Bestandteilen (Kalkstein, Schlackenbildner usw.) zum sogenannten Möller vermischt und anschließend chargiert. Der Hochofen ist ein metallurgischer Reaktor, in dem im Gegenstrom die Möllersäule mit heißer Luft, dem sogenannten Wind, reagiert. Durch Verbrennen des Kohlenstoffs aus dem Koks entstehen die für die Reaktion nötige Wärme und Kohlenstoffmonoxid, das die Möllersäule durchströmt und das Eisenerz reduziert. Als Ergebnis entstehen Roheisen und Schlacke, die periodisch abgestochen werden. Die Schlacke wird zu hochwertigem Hüttensand weiterverarbeitet. Das anfallende Gichtgas wird in Kraftwerken zur Stromerzeugung verwendet.

Da das Roheisen noch sehr viel Kohlenstoff und meist noch zu viel Schwefel enthält, muss es weitere Prozessschritte durchlaufen. Eine Entschwefelung findet meist bereits während des Transports des flüssigen Stahls zum Stahlwerk statt. Dies geschieht durch Zugabe von Calciumoxid, welches mit dem im Roheisen enthaltenen Eisensulfid zu Calciumsulfid reagiert (Kalkentschwefelung genannt)[2]. In einem weiteren Prozessschritt, dem sogenannten Frischen, wird durch Aufblasen von Sauerstoff der Kohlenstoff oxidiert und es entsteht flüssiger Stahl. Nach dem Zulegieren der gewünschten Elemente wird er im Strang oder in der Kokille zu Halbzeug vergossen. Das Vergießen bedarf besonderer Techniken, man unterscheidet zwischen beruhigtem und unberuhigt vergossenen Stahl. Unter Beruhigen versteht man das Binden des in der Schmelze gelösten Sauerstoffs durch Zulegieren von Aluminium oder Silicium. Dies hat Einfluss auf im erkaltenden Stahl entstehende Seigerungen (Materialentmischungen, z. B. Schwefelablagerungen) oder Lunker (durch das Schwinden des Materials bedingte Hohlräume). Beide sind mit Qualitätsverlusten verbunden.

Ein alternatives Roheisen-Erzeugungsverfahren wird derzeit mit einer Pilotanlage nach dem sogenannten Hisarna-Prozess erprobt.[3]

Erzeugung von Stahl aus Roheisen

Man kann zwischen so genannten Blasverfahren und Herdfrischverfahren unterscheiden.

Bei den Blasverfahren wird das Roheisen mit Sauerstoff oder Luft gefrischt. Der Oxidationsprozess, der den Kohlenstoffanteil senkt (das Frischen), liefert in diesen Verfahren genug Wärme, um den Stahl flüssig zu halten, eine externe Wärmezufuhr ist in den Konvertern deshalb nicht notwendig. Die Blasverfahren kann man zusätzlich in Aufblasverfahren und Bodenblasverfahren unterteilen. Zu den Bodenblasverfahren gehören das Bessemerverfahren und das Thomasverfahren, die aber heute keine Bedeutung mehr haben. Das am weitesten verbreitete Aufblasverfahren ist das Linz-Donawitz-Verfahren (LD)- oder Sauerstoffaufblas-Verfahren. In den LD-Konverter werden flüssiges Roheisen und bis zu 30 % (durchschnittlich etwa 20 %[4]) Stahlschrott eingefüllt und Schlackenbildner hinzugegeben. Über eine Lanze wird Sauerstoff auf die Schmelze geblasen. Dabei verbrennen im Stahl unerwünschte Begleitelemente wie Schwefel, Phosphor, Kohlenstoff usw. und gehen in das Rauchgas oder die Schlacke über. Die Vollständigkeit der Entfernung lässt sich mit dem Baumannabdruck ermitteln. Durch die mit der Verbrennung verbundene enorme Wärmeentwicklung wird der beigegebene Schrott aufgeschmolzen. Eine Variante des LD-Verfahrens ist das Sauerstoff-Durchblasverfahren oder eine Kombination von Aufblas- und Durchblasverfahren (LWS-Verfahren nach Loire-Wendel-Sprunch oder TBM-Verfahren nach Thyssen-Blas-Metallurgie), bei dem Sauerstoff durch Düsen im Boden in den Konverter, gegebenenfalls zusätzlich zur Sauerstofflanze, eingeblasen wird.

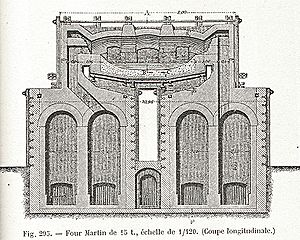

Bei den Herdfrischverfahren wird der zur Oxidation notwendige Sauerstoff dem Roheisen zugesetzten Schrott und Erz entnommen. Außerdem muss den Herdfrischkonvertern extern Wärme zugeführt werden. Das bekannteste Herdfrischverfahren ist das Siemens-Martin-Verfahren. Frischwirkung und Heizwirkung gehen von einem oxidierenden Brenngas-Luft-Gemisch aus, das über den flachen Schmelzherd geleitet wird. Das Siemens-Martin-Verfahren wird wegen seiner nicht ausreichenden Produktivität nicht mehr eingesetzt und ist inzwischen durch die Sauerstoffblasverfahren abgelöst.

Direktreduktion

Die Nachteile des Hochofens sind die Anforderungen an die Einsatzmaterialien und der hohe Ausstoß an Kohlendioxid. Der eingesetzte Eisenträger und der Koks müssen stückig und hart sein, sodass genügend Hohlräume in der Möllersäule bestehen bleiben, die das Durchströmen durch den eingeblasenen Wind gewährleisten. Der CO2-Ausstoß stellt eine starke Belastung an Treibhausgasen dar. Deshalb gibt es Bestrebungen, die Hochofenroute abzulösen. Bisher hat sich aber kein Verfahren gegenüber dem Hochofen etablieren können. Zu nennen sind hier die Eisenschwamm- und Pelletherstellung in Drehrohröfen sowie die Corex-, Midrex- und Finex-Verfahren.

Am weitesten verbreitet sind bisher das Midrex- bzw. HYL-Direktreduktionsverfahren, die Eisenschwamm bzw. HBI (engl. Hot Briquetted Iron) als festes Einsatzmaterial erzeugen. Dieses ist immer noch mit einer gewissen Menge von Gangart des Ausgangserzes belastet, aber der Kohlenstoffgehalt ist normalerweise nicht höher als 1 %.

Das Corex-Verfahren ist neueren Datums und erzeugt ein flüssiges, roheisenähnliches Vormaterial, dessen Kohlenstoffgehalt bei ca. 3,5 bis 4 % liegt. Der Corex-Prozess ist ein zweistufiges Schmelzreduktionsverfahren (engl.: smelting-reduction), in dem Roheisen auf Basis nicht verkokter Kohle und Eisenerzen hergestellt werden kann. Ziel des Schmelzreduktionsverfahrens ist es, durch die Kombination von Schmelzprozess, Kohlevergasung und Direktreduktion flüssiges Eisen zu erzeugen, dessen Qualität dem Hochofenroheisen entspricht. Die Schmelzreduktion kombiniert den Prozess der Direktreduktion (Vorreduktion von Eisen zu Eisenschwamm) mit einem Schmelzprozess (Hauptreduktion). Der Prozess läuft also zweistufig in getrennten Aggregaten ab. Zuerst werden die Erze zu Eisenschwamm reduziert, im zweiten Schritt erfolgt die Endreduktion und das Aufschmelzen zu Roheisen. Die für den Schmelzvorgang nötige Energie liefert die Verbrennung von Kohle (nicht verkokt). Dabei entstehen große Mengen Kohlenmonoxid als Abgas, das als Reduktionsgas genutzt wird.

Eisenschwamm wird für Gusseisen oder im Elektrolichtbogenofen eingesetzt.

Direktreduktion mit Wasserstoff

Zudem besteht ebenfalls die Möglichkeit, statt Koks Wasserstoff als Reduktionsmittel einzusetzen. In diesem Fall würde beim Prozess statt Kohlenstoffdioxid nur Wasserdampf entstehen. Allerdings erfordert dieser Prozess die elektrische Heizung des Erzes, zudem müsste auch der Wasserstoff erst einmal gewonnen werden.[5][6] SSAB, LKAB und Vattenfall arbeiten zusammen an dem Projekt "HYBRIT", bei dem mit diesem Wasserstoff-Verfahren Stahl erzeugt werden soll. Wenn das Projekt wie geplant im Jahr 2030 im kommerziell-industriellen Maßstab einsatzbereit ist, soll es laut Unternehmen den CO2-Ausstoß von Schweden um 10 % und den CO2-Ausstoß von Finnland um 7 % senken können.[7] Im Jahre 2018 wurde dazu mit dem Bau einer Pilotanlage begonnen.[8]

Elektrostahlroute

Bei den Elektrostahlverfahren wird die zum Schmelzen erforderliche Wärme durch einen Lichtbogen erzeugt. Der Lichtbogenofen wird mit Schrott, Eisenschwamm und/oder Roheisen beschickt. Außerdem werden noch Kalk zur Schlackenbildung und Reduktionsmittel zugegeben. Der von den Graphitelektroden zum Schmelzgut verlaufende Lichtbogen erzeugt Temperaturen bis zu 3500 °C. Deshalb können auch schwer schmelzbare Legierungselemente wie Wolfram und Molybdän als Ferrolegierungen eingeschmolzen werden. Mit Lichtbogenöfen können alle Stahlsorten hergestellt werden, sie werden aber hauptsächlich auf Grund der hohen Kosten zur Herstellung von Qualitäts- und Edelstählen benutzt. Darin wird Schrott über drei (AC) bzw. zwei Elektroden (DC) erhitzt, bis der Stahl flüssig ist. Ein Schmelzprozess dauert ca. 30 Minuten. Das Fassungsvermögen der kippbaren Elektroöfen beträgt 100 bis 200 t. Mit einem Elektroofen können so ca. 1,5 Mio. t Stahl / Jahr erschmolzen werden.[9] Der Rohstahl wird in eine Stahlgießpfanne abgegossen. Das Schmelzen durch Induktion ist wegen der spezifisch höheren Anlagenkosten kleineren Einheiten für hochlegierte Stähle vorbehalten.

Sekundärmetallurgie und Gießen

In der Sekundärmetallurgie wird der Rohstahl für das Gießen fertig behandelt (Tiefentkohlung in Vakuumanlage, Legieren in Pfannenofen). Für legierte Stähle werden Metalle wie z. B. Chrom, Nickel, Cobalt, Molybdän, Wolfram oder Mangan zugesetzt.

Der flüssige Stahl wird dann in die sogenannte Kokille abgegossen, wo die Erstarrung stattfindet:

- Im Blockguss wird für die Kokille eine einfache Geometrie verwendet und der hieraus entstehende Block wird in der Regel weiter verarbeitet.

- Ist die Kokille so gestaltet, dass der Stahl nahezu die Endkontur für einen Einsatzzweck erreicht, handelt es sich um Formenguss.

- Beim Strangguss ist die Kokille so gestaltet, dass unten ein heißer, bereits erstarrter Strang herauskommt. Der Strang wird anschließend in beliebig lange Abschnitte geteilt.

Zur Erzeugung von Spezialstählen können Umschmelzverfahren eingesetzt werden, z. B. das Elektroschlacke-Umschmelzverfahren (ESU).

Es folgen i. d. R. Umformen oder Walzen.

Historische Verfahren

- Meteoreisen

- Ursprünglich wurde das Eisen von Eisenmeteoriten verarbeitet. In Lehmöfen, die mit Holzkohle und Luft durch Blasebalge beschickt wurden, konnten enorme Temperaturen erreicht werden. 1300 bis 1600 °C sind nötig, um die Eisen-Nickel-Legierung, die in den Meteoren enthalten ist (80 bis 95 % Eisen), herauszuschmelzen.

- Rennfeuer

- Die ersten Rennöfen wurden ungefähr 1500 v. Chr. gebaut. Diese sind Lehmöfen, in die Holzkohle und Eisenerz schichtweise eingebracht wurden. Im Rennofen entstehen Temperaturen zwischen etwa 1200 und 1300 °C, die das taube Gestein aufschmelzen und als Schlacke ablaufen lassen. Daher stammt auch der Name: Rennen von Rinnen. Das Eisen wird durch die Holzkohle reduziert. Es entsteht eine von Schlacketeilchen durchsetzte Luppe, die durch Schmieden weiterverarbeitet werden kann.

- Stück- oder Wolfsofen

- Ab etwa dem 12. Jahrhundert wurden die Öfen nicht mehr in die Erde, sondern oberirdisch gebaut (Vorläufer der Hochöfen) und zusätzlich durch wassergetriebene Blasebälge mit Luft versorgt. Auch wurde der Stahl mit wassergetriebenen Hammerwerken bearbeitet.

- Gussstahl

- Das Roheisen wird im seit 1742 angewendeten Gussstahlverfahren zusammen mit Schrott geschmolzen. Der Sauerstoffanteil im Schrott frischt das Roheisen und verbessert somit die Qualität des Stahls.

- Puddelverfahren

- Das Puddelverfahren wurde im Jahre 1784 von Henry Cort (1740 bis 1800) in England erfunden. Dabei wird die schon zäh werdende Roheisenmasse mit Stangen gewendet, so dass möglichst viel der Oberfläche mit der Umgebungsluft in Berührung kommen kann. Durch diesen Sauerstoffkontakt wird das Roheisen gefrischt und so zu Stahl verarbeitet (siehe auch Eiffelturm, Griethausener Eisenbahnbrücke).[10]

- Tiegelstahl

- Der Stahl wurde im Tiegelofen unter Einhaltung einer genauen chemischen Zusammensetzung hergestellt, siehe auch Wootz. Heute im Allgemeinen durch Elektrostahl ersetzt.

- Thomas-, Bessemer- und DSN-Verfahren

- Diese sind Konverterverfahren, bei denen durch Bodendüsen des Konverters Gase in die Roheisenschmelze gedrückt werden. Die Thomas- und Bessemerverfahren verwenden Luft, im DSN-Verfahren (Dampf-Sauerstoff-Neunkirchen) wird Sauerstoff zusammen mit Wasserdampf statt Luft eingesetzt. Das auch „saures Windfrischverfahren“ genannte Bessemerverfahren wurde 1855 von Henry Bessemer entwickelt. Das Thomasverfahren (auch „basisches Windfrischverfahren“ genannt und bekannt durch die Konverterform: die Thomasbirne) wurde 1878 von Percy Gilchrist und Sidney Thomas erfunden. Sie unterscheiden sich durch die Ausmauerung des Ofens, welche entweder sauer oder basisch wirkt und so verschiedene Eigenschaften aufweist (im Thomasverfahren eine Dolomit-Teer-Mischung).

- OBM-Verfahren

- Im OBM-Verfahren (Oxygen-Bottom-Maxhütte oder Oxygen-Bodenblas-Metallurgie-Verfahren) werden Sauerstoff und Methan oder Propan durch den Boden des Konverters eingeblasen. Das Verfahren wurde Mitte der 1970er Jahre von der Maxhütte in Zusammenarbeit mit der damaligen Vöest-Alpine („Division“ Industrieanlagenbau) entwickelt. Es ist eine Methode der Stahlerzeugung, bei der durch gasgekühlte Ringspaltdüsen im Boden Sauerstoff in die Schmelze geblasen wird und die Elemente Silicium, Mangan, Kohlenstoff und Phosphor verbrannt werden. Der Schwefel wird mit Calcium und den gebildeten Oxiden in der Schlacke gebunden. Die Ausgangsstoffe sind Roheisen, Kühlschrott, Zuschläge, Propan bzw. Methan. Die Reaktionsprodukte sind Rohstahl und Schlacke (Stahlgewinnung). Mit der Stilllegung der Neuen Maxhütte in Sulzbach-Rosenberg im Jahr 2002 ist der letzte deutsche OBM-Konverter außer Betrieb gegangen. In Charleroi (Belgien) existierten OBM-Konverter im Stahlwerk Duferco Carsid. Die Technologie der Bodeneindüsung wird aber erfolgreich bei Konvertern für rostfreie Stähle angewendet (CLU = Creusot-Loire Uddeholm process und AOD).

- Siemens-Martin-Verfahren

- Das Siemens-Martin-Verfahren war die bevorzugte Stahlherstellungsmethode von seiner Erfindung 1864 durch Friedrich Siemens und Wilhelm Siemens und seiner Umsetzung zusammen mit Pierre-Émile Martin bis in die erste Hälfte des 20. Jahrhunderts. Der SM-Ofen besteht aus dem Oberofen, mit dem vom Gewölbe überspanntem Schmelzraum und dem Unterofen. Im Oberofen wird flüssiges Roheisen, Roheisenmasseln oder Schrott chargiert. Im Unterofen sind die Regenerationskammern zur Luft- und Gasvorwärmung untergebracht. Im Oberofen wird mit öl- oder gasbetriebenen Brennern der Schmelzraum beheizt. Die Reduktion des Kohlenstoffs (Frischen) erfolgt durch den Sauerstoffüberschuss der Brennerflamme oder durch Zugabe von Eisenerz. Das Verfahren wurde inzwischen durch Sauerstoffblasverfahren verdrängt. 1993 wurde in Brandenburg an der Havel der letzte deutsche SM-Ofen stillgelegt. Er ist heute als technisches Denkmal erhalten.

Die größten Stahlproduzenten

Das bedeutendste Herstellerland für Stahl ist China, gefolgt von Indien und Japan. Alleine China ist hierbei verantwortlich für etwas mehr als die Hälfte der Weltproduktion – Indien und Japan für 5,9 % bzw. 5,7 % des weltweiten Produktionsvolumens.[11] In Europa sind Russland, Deutschland und Italien die drei wichtigsten Produzenten. Als einzelner Standort lag Duisburg bei der Stahlerzeugung lange Zeit an erster Stelle. Dort befinden sich die modernsten und produktivsten Hochöfen. Mittlerweile ist Shanghai an die erste Stelle bei der Stahlerzeugung (Produktionsmenge) vorgerückt. Duisburg verbleibt dabei jedoch der wichtigste Stahlstandort Europas.[12]

Eine Liste der größten Stahlunternehmen ist hier in einem eigenen Artikel aufgeführt. Mit Tata Steel und ArcelorMittal sind zwei große Stahlkonzerne unter Kontrolle indischer Unternehmerfamilien.

Eines der größten Stahlwerke Deutschlands ist das ThyssenKrupp-Stahlwerk Schwelgern.

Handel

Weltweit wurde 2018 grenzüberschreitend Stahl im Gesamtvolumen von rund 458 Millionen Tonnen gehandelt.[13] China war dabei noch vor Japan und Russland das international wichtigste Exportland gemessen an der Ausfuhrmenge. China ist damit der sowohl bei weitem weltgrößte Produzent als auch Exporteur von Stahl.

| # | Land | Exportvolumen (in Mio. t) |

|---|---|---|

| 1 | 68,8 | |

| 2 | 35,8 | |

| 3 | 33,3 | |

| 4 | 30,0 | |

| 5 | 26,0 | |

| 6 | 20,6 | |

| 7 | 19,2 | |

| 8 | 18,0 | |

| 9 | 15,1 | |

| 10 | 14,4 |

Siehe auch

Einzelnachweise

- ↑ http://www.stahl-online.de/index.php/stahlproduktion-sauerstoff-konverter-vor-elektroofen/

- ↑ tec-science: Vom Roheisen zum Rohstahl. In: tec-science. 21. Juni 2018, abgerufen am 2. November 2019 (deutsch).

- ↑ http://www.stahl-online.de/wp-content/uploads/2013/09/131128-Jan-van-der-Stel-Ulcos-TGRBF-HIsarna-VDEH-Stahl-2013-final.pdf

- ↑ Stahlschrottbilanz 2014: Stahlrecyclingwirtschaft musste Rückgang des Gesamtversands um 1,7 Prozent verkraften. (Memento vom 2. April 2015 im Internet Archive) Bei: bdsv.org. Pressemitteilung, 23. März 2015.

- ↑ Hochöfen ohne Koks. In: Technology Review, 23. August 2016. Abgerufen am 24. August 2016.

- ↑ H2Future-Projekt.

- ↑ HYBRIT toward fossil-free steel. Abgerufen am 18. November 2018 (english).

- ↑ HYBRIT: Baubeginn für weltweit erste Pilotanlage zur fossilfreien Stahlproduktion. Abgerufen am 9. Mai 2020.

- ↑ http://www.midrex.com/wp-content/uploads/Hadeed_Mod_E_2_million_milestone.pdf

- ↑ Literaturhinweis: R. Sonnemann, S. Richter, H. Wolffgramm, G. Buchheim, H. Eschwege: Allgemeine Geschichte der Technik von den Anfängen bis 1870. VEB Fachbuchverlag, 1981.

- ↑ worldsteel | Steel Statistical Yearbook. Abgerufen am 7. Februar 2020 (english).

- ↑ Standort Duisburg. thyssenkrupp steel AG, abgerufen am 27. Januar 2020.

- ↑ Trade Map - List of exporters for the selected product (Iron and steel). Abgerufen am 7. Februar 2020.

Literatur

- Dieter Janke: Moderne Stahlerzeugung. In: Chemie in unserer Zeit 15, Nr. 1, 1981, S. 10–20 (doi:10.1002/ciuz.19810150104).

Weblinks

- Fotografien zu fast allen Verfahren der Stahlerzeugung und Stahlverarbeitung, Stahlseite.de, abgerufen am 2. November 2012

- Das Quarks-Stahlwerk, abgerufen am 2. November 2012

- Viktor Macha:Fotografien zu fast allen Verfahren der Stahlerzeugung und Stahlverarbeitung (Tschechische Fotografie)

| Dieser Artikel basiert ursprünglich auf dem Artikel Stahlerzeugung aus der freien Enzyklopädie Wikipedia und steht unter der Doppellizenz GNU-Lizenz für freie Dokumentation und Creative Commons CC-BY-SA 3.0 Unported. In der Wikipedia ist eine Liste der ursprünglichen Wikipedia-Autoren verfügbar. |